Wensen van de klant omzetten in goed maakbare producten

Appkuns ontwikkelt zich in rap tempo, mede omdat het bedrijf onderdelen voor medische apparaten maakt die wereldwijd voor het eerst op de markt komen. Het bedrijf realiseert dit door Design for Manufacturing, ofwel de maakbaarheid van een product, centraal te stellen. Dat proces valt of staat met een goede samenwerking met de klant. Hoe komt Appkuns snel tot resultaten die voldoen aan de wensen van de klant?

Onlangs heeft de lancering plaatsgevonden van een nieuwe medische primeur:

Appkuns produceert de kunststof onderdelen voor de eerste smart rollator in Nederland, in opdracht van Robot Care Systems. De rollator is voorzien van tal van handige snufjes, zoals sensoren die een botsing voorkomen met omliggende obstakels en een correctiesysteem voor recht lopen. Ook komt de rollator naar je toe om je bijvoorbeeld uit bed te helpen opstaan met haar sta-op steunen. Met deze rollator kunnen senioren en minder mobiele mensen langer thuis blijven wonen of na een ongeluk revalideren. Het interactieve scherm op de rollator is voorzien van verschillende soorten trainingsprogramma’s om fit te blijven of weer te worden en bevat zelfs een database met muziek en danspassen, zodat je met de rollator een dansje kunt wagen.

De smart rollator heet LEA, wat staat voor Lean Empowering Assistant. ‘De ontwikkeling van dit product heeft ruim twee jaar geduurd’, vertelt Corné van Baal, algemeen directeur van Appkuns. ‘Wij zijn er als partner bij betrokken om de kunststof onderdelen te maken en te zorgen dat het de gewenste uitstraling kreeg als product. ’Het bedrijf produceert maar liefst zestig onderdelen voor de rollator. De eerste demomodellen zijn door allerlei instanties succesvol getest en Robot Care Systems heeft de LEA onlangs op de Nederlandse markt geïntroduceerd.

Kostenefficiënt

Appkuns ontwikkelt en produceert kunststof onderdelen voor medische en industriële toepassingen en verpakkingen. De nadruk ligt daarbij om dit samen met klanten te doen, op een zo kostenefficiënte en duurzame wijze als mogelijk. ‘Wij zoeken graag naar oplossingen om producten toch mogelijk te maken, zodat er voor de klant iets goeds en betaalbaars uitkomt’, stelt Van Baal. Hij vervolgt: ‘De medische tak is aan het opkomen binnen Appkuns.

Vijf jaar geleden lag onze omzet hierin nog zo goed als op nul. Nu maakt het circa 15% van onze omzet uit.’ Het bedrijf produceert bijvoorbeeld houders voor de manipulatie van gereedschappen waarmee artsen operaties verrichten, de behuizing en onderdelen van een apparaat voor netvliesfoto’s en vormlepels voor het maken van protheses en implantaten in de tandheelkunde. Anton van Wezel, commercieel directeur van Appkuns, voegt toe: ‘Dit is absoluut een groeiende markt, met name ook vanwege de druk vanuit de zorg en de politiek. Er zijn te weinig handjes in de zorg. Dus is men heel geïnteresseerd in hulpmiddelen waarmee patiënten bijvoorbeeld zichzelf kunnen diagnosticeren of middelen kunnen toedienen.’

Design for manufacturing

De groei die de medische tak van Appkuns doormaakt, is mede bewerkstelligd door de ontwikkeling van een stuurhuis voor een endoscoop: de eerste ter wereld die nagenoeg volledig van kunststof is gemaakt. Dit vond plaats in opdracht van Oldelft Ultrasound. ‘Voor dit stuurhuis maken we twintig verschillende onderdelen. De klant heeft daarmee in 2016 een succesvolle marktintroductie gerealiseerd. Sindsdien krijgen we steeds meer aanvragen vanuit de medische sector’, vertelt Van Wezel.

Appkuns produceert nu genoeg onderdelen voor de assemblage van duizenden endoscopen per jaar, wat plaatsvindt bij Hittech Multin, een andere partner in dit project. ‘We bieden de mogelijkheid om vanaf het idee voor een product tot aan de levering ervan onze ondersteuning te bieden’, vervolgt Van Wezel. ‘We hebben daarvoor onder meer twee engineers in dienst.’

In overleg met de klant — dat kan een eindgebruiker zijn of een ingenieurs- of ontwerpbureau — wordt getoetst of een idee voor een product concreet genoeg is. En of dit voldoet aan wet- en regelgeving. Het is vervolgens mogelijk om een ontwerptekening in 2D of 3D te laten maken. De volgende stap is het 3D-printen van alle benodigde onderdelen voor een testproduct, wat wordt uitbesteed aan een daartoe gespecialiseerd bedrijf. ‘Van zo’n testproduct moet je niet alles verwachten’, aldus Van Baal. ‘In 3D-printen zijn niet zoveel materialen mogelijk als in spuitgieten. Daardoor is het mogelijk dat het gebruikte materiaal voor het 3D-printen minder geleid of minder goede eigenschappen heeft dan het materiaal dat voor het uiteindelijke product wordt gebruikt.’

Een engineer werkt aan het ontwerp van smart rollator LEA.

Pas als er een goed functionerend prototype is gemaakt, wordt geïnvesteerd in matrijzen voor het maken van de onderdelen voor het definitieve product. Dan kan het definitieve product worden getest, onder meer op functionaliteit en met duurtesten. ‘Wij noemen dit hele proces Design for Manufacturing’, stelt Van Wezel. Daarbij draait het er om een product te realiseren tegen een betaalbaar prijsniveau en een betaalbare investering, in bijvoorbeeld de matrijzen. Mocht het zo zijn dat Appkuns later instapt, bijvoorbeeld nadat een ontwerpbureau al tekeningen heeft gemaakt, dan kan het zijn dat een aantal elementen die eerder bedacht zijn, nog bijgesteld moeten worden.

Partnerschap

Dit speelde onder meer bij de ontwikkeling van de endoscoop. ‘Wij hebben opnieuw de tekeningen van het prototype doorgenomen. Daarbij komen vragen aan de orde als “Kunnen we het zo produceren?” en “Zijn de matrijzen betaalbaar?”’, vertelt Van Baal.

Uiteindelijk bleken de eerste paar endoscopen niet volledig waterdicht te zijn. ‘Enkele praktische aanpassingen hebben er toe geleid dat het product wel aan de gestelde eisen voldoet en dus ook waterdicht is’, licht Van Baal toe.

Van Wezel: ‘Met de prototypes hadden we een andere uitkomst dan met het definitieve product. Er zijn altijd dingen die je van tevoren niet voor 100% kunt inschatten, dus we zien wel vaker dat er dan een kleine aanpassing komt.’

Corné van Baal (l), algemeen directeur van Appkuns, en commercieel directeur Anton van Wezel.

Voor het goed doorvoeren van Design for Manufacturing (DFM) is veelvuldig overleg tussen alle betrokken partijen essentieel. ‘De belangrijkste punten zijn openheid en samenwerking. Daar ga je het verst mee komen, want sommige eisen worden in dat spel tussen vraag en aanbod bijgesteld’, aldus Van Baal. ‘Anders blijf je botsen tegen elkaar.’ Van Wezel vult aan: ‘Als je in dat proces komt, heb je het niet meer over een verkopende partij en een inkopende partij, maar gaat het om een partnerschap om een product naar de markt te brengen. Dat is aan beide kanten investeren.’

Het is daarbij essentieel voor Appkuns om te weten te komen voor welk product de kunststof onderdelen bestemd zijn en waar dat product voor gebruikt gaat worden. ‘In de medische wereld zijn er bijvoorbeeld twee klassen materialen: voor invasieve en non-invasieve medische toepassingen, waarbij de eerste klasse geschikt is voor gebruik in het menselijk lichaam’, legt Van Baal uit. ‘Soms moet je materialen die zijn voorgesteld dus hoogwaardiger maken of die zijn niet verkrijgbaar. Of het wordt net wat duurder, omdat je bepaalde certificaten nodig hebt. Het is altijd een spel tussen kosten en alles er omheen.’ Van Baal vervolgt: ‘Bij andere producten, zoals voor verpakkingen of industriële toepassingen, draait het er bijvoorbeeld om dat ze veel impact kunnen weerstaan of tegen de zon kunnen. Dan krijg je heel andere materiaaltypes. Of het materiaal moet vlamdovend zijn. Dan moeten we weer schakelen. Je hebt altijd wel een paar kruisjes te zetten voordat je echt kunt zeggen: “Dit is het.”’

Businesscase

In de praktijk komt het er op neer dat er ter aanvang een of twee gesprekken met potentiële klanten worden gevoerd om te toetsen wat precies de wensen zijn. ‘Een tekening zegt niet alles, je moet toch met elkaar in gesprek gaan’, stelt Van Baal. ‘Je moet ook nadenken of iets wel geschikt is voor ons bedrijf of niet. Daar maken we ook keuzes in. Soms is een project mooi, maar past het niet bij ons. Dan sturen we een klant ook wel eens door naar een ander bedrijf.’

Van Wezel: ‘Een van de valkuilen die ik wel zie is dat klanten vanuit de gedachte dat hun idee het beste van de wereld is, vergeten vragen te stellen omtrent de haalbaarheid en maakbaarheid van een product. Dat geldt zowel voor de technische kant als voor de commerciële kant.’

‘Wat wij wel doen is een spiegel voorhouden: “Wat is je businesscase?” Dit om te voorkomen dat partijen niet onbedoeld veel energie steken in zaken die niet haalbaar zijn.’ ‘Daarbij gaat het om drie elementen: time-to-market, de technische haalbaarheid en de euro’s. Dat proces moet je ook proberen te sturen naar een bepaalde keuze. Als je zegt: “Het moet overal aan voldoen en alles kunnen, dan kom je nooit tot een product.” Dat is een beetje de zoektocht die wij met de klant maken.’

Speciale eisen

Naast de productie van onderdelen en halffabricaten voor de medische sector, bestaat 25% van de omzet van Appkuns uit produceren voor de verpakkingsindustrie. Het leeuwendeel van de omzet ligt nog bij industriële toepassingen, wat voor 60% bijdraagt aan de omzet. Appkuns levert bijvoorbeeld kunststof onderdelen voor waterontkalkers, die worden geplaatst tussen het leidingwatersysteem en de kraan waar drinkwater uit komt. Het drinkwater komt dus in contact met het kunststof uit de waterontkalker, zodat ook dit kunststof aan speciale eisen moet voldoen.

‘We leveren ook behuizingen en kleppen aan bedrijven uit de waterindustrie’, vertelt Van Baal. ‘Dat zijn glasvezelversterkte producten. Daarvoor gelden weer andere eisen. Er zijn bijvoorbeeld druktesten van 40 bar nodig. Ook produceert Appkuns schalmen voor transportbanden. In een levensmiddelenfabriek gaat alles wat wordt geproduceerd over transportsystemen heen. Daar maken wij dus onderdelen voor.’

Appkuns levert ook kunststof onderdelen voor waterontkalkers, die worden geplaatst tussen het leidingwatersysteem en de kraan waar drinkwater uit komt.

Een ander veelgemaakt product zijn zeepdispensers, die bijvoorbeeld door de Accor Group in hun hotelketens worden gebruikt of door verschillende sportverenigingen. ‘Wij maken de behuizing waar de zeepflacon in past’, zegt Van Wezel. De behuizingen zijn custom made: elk exemplaar krijgt een gekleurde bedrukking die past bij de huisstijl van het bedrijf waarvoor de zeepdispenser is bestemd. De producten worden bij Appkuns opgeslagen in hun magazijn en in opdracht van de klant over de hele wereld gedistribueerd. Het bedrijf levert deze service voor meerdere soorten producten van klanten.

Appkuns produceert voor Akzo-Nobel zogeheten specials voor het merk Alabastine. Bijvoorbeeld sponsdoppen, voor het witten van voegen in bijvoorbeeld de badkamer. Of spatels om stucwerk glad te strijken. Zo’n spatel heeft twee zachte delen: de handgreep en het voorstuk. Het middenstuk is van hard kunststof. ‘Door de inzet van 2Kspuitgieten is de spatel in een keer te produceren’, aldus Van Wezel.

Cost effective engineering

Een ander bijzonder product zijn de flessen die Appkuns maakt voor de organisatie Moeders voor Moeders, dat onderdeel is van het farmaceutische bedrijf Aspen Oss. Pril zwangere vrouwen bewaren in deze flessen hun urine, wat later gebruikt wordt om middelen te maken voor stellen met vruchtbaarheidsproblemen.

‘De urine zit een dag of wat in die fles, totdat deze wordt opgehaald. Er mogen dus geen additieven uit het kunststof in de urine komen’, legt Van Baal uit. ‘En de urine mag ook niet in de fles gaan zitten. Er mag geen kruisbestuiving zijn.’ De fles wordt met spuitgietblazen gevormd, om te zorgen dat de hals een heel nauwkeurige maatvoering heeft. Hierdoor kan de dop de fles volledig afsluiten, zonder dat er een pakking hoeft te worden gebruikt. ‘Dat is een vorm van Cost Effective Engineering’, stelt Van Wezel. ‘Door de inzet van deze techniek, kunnen we op kosten besparen.’ Cost Effective Engineering is een onderdeel van het hele proces van Design for Manufacturing. Daarbij draait het om tal van aspecten, zoals bijvoorbeeld het kleiner maken van het aantal componenten waaruit een product bestaat, of al commercieel beschikbare componenten te gebruiken. Van Baal: ‘Daar kijk je vanaf het begin al naar. Waarom zitten deze onderdelen in een product? Hoe gaat de assemblage verlopen?’

Van Wezel: ‘We denken er over na hoe het ontwerp slimmer is te maken. Waarop kun je besparen? Wat hebben we nodig om het product zo efficiënt mogelijk te maken? Stel dat een klant ergens een gaatje in wil hebben van 9,13 millimeter, maar een standaard pen die je kunt gebruiken meet 9 millimeter. Dan vragen wij aan de klant of we die standaard kunnen aanhouden. Maar als het antwoord “Nee” is, gaan wij een pen maken van 9,13 millimeter. Zo zijn er legio voorbeelden. We hebben ook een keer een systeem gehad met een schroefdraad die niet standaard was. Daar moet je dan een apart kaliber voor laten maken om daarmee zo’n schroefdraad te produceren. Op al dat soort zaken maken we de klant attent. Om het beste product tegen de laagste kosten te realiseren.’

Van Baal: ‘Je denkt vanuit de mogelijkheden die er zijn. Soms zijn onmogelijkheden best mogelijk, alleen moeten we dan wel bespreken met de klant wat het risico is als we het zo moeten maken. Als bijvoorbeeld een behuizing lastig te vormen is, kun je er met trucjes af en toe best iets van maken. Maar soms moet je dat niet willen, omdat je daar tijdens de productie problemen mee kunt krijgen. Er ontstaan krassen op het product, of de machine loopt vast, of het komt er niet meer uit door een beschadiging.’

Van Wezel: ‘In het Design for Manufacturing-proces doen we eigenlijk al samen met de klant een risicoanalyse van het proces.’ Van Baal: ‘Je probeert het zo basic mogelijk te houden, mits het ontwerp dit toelaat. Kijk, als ontwerper kun je allemaal hele leuke en spannende dingen bedenken, maar dan moet je ook spannende matrijzen bouwen of moeilijker materiaal gebruiken.’

Lange levensduur

De combinatie tussen het ontwerp, het materiaal en de matrijs is een factor van belang bij Cost Effective Engineering. Van Baal: ‘Als de klant een heel duur en speciaal materiaal wil hebben en de levensverwachting van het product lang is, ga je de matrijs anders inzetten dan bij een zacht materiaal voor een product waarvan de levensduur misschien twee jaar is. Er zijn echt wel verschillen in de kosten van staalsoorten voor een matrijs en de ontwikkelkosten van een matrijs. Wij gebruiken bijvoorbeeld liever geen aluminium matrijzen, omdat we kijken naar een langere levensduur van de matrijs.’ ‘Dit omdat we veel technische materialen gebruiken’, vervolgt Van Baal. ‘Dan heb je al bepaalde geharde staalsoorten nodig om dat te kunnen verwerken. Glasvezel versterkt kunststof geeft bijvoorbeeld sneller slijtage in een aluminium matrijs dan in een stalen matrijs. Als de klant dan aangeeft graag een matrijs van aluminium te willen, omdat dat goedkoper is en er maar duizend stuks nodig zijn, dan vind ik het nog een groot risico met de materialen die wij gebruiken. Het is maar de vraag of zo’n matrijs wel in stand blijft in die tijd. Het is belangrijk om naar de klant te communiceren waarom je dat niet zou willen. Dan is het alsnog zijn keus om zo’n matrijs te bestellen of niet.’

Miljoenen stuks

Van Wezel: ‘Bij Cost Effective Engineering kijk je ook of het mogelijk is om een matrijs te maken waar meerdere producten tegelijk uit kunnen worden gemaakt. Dat is efficiënter omdat je in één slag verschillende producten kunt maken, waardoor de kostprijs van een product lager wordt. De flexibiliteit wordt iets minder, want je kunt niet elk product onafhankelijk van elkaar produceren.

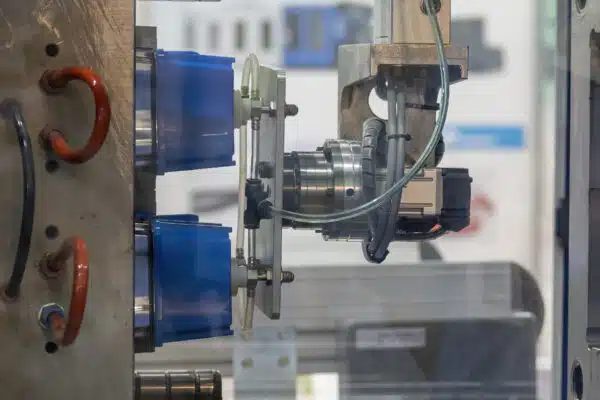

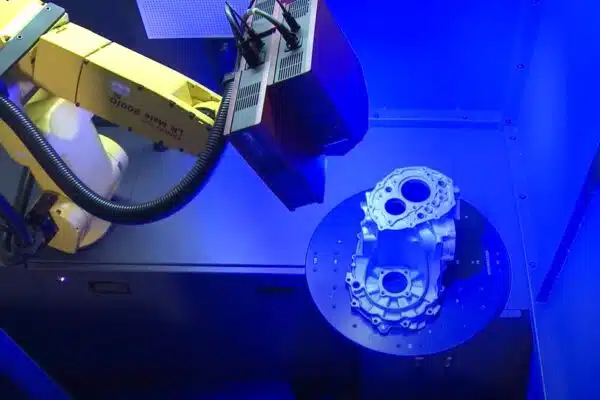

Maar je investeringen worden wel lager. Dat hangt ook weer af van welke aantallen per jaar de klant nodig heeft. Praat je over duizenden of over miljoenen stuks? Dan heb je een heel ander kader om aan de slag te gaan. Dat zijn wel dingen die wij kenbaar proberen te maken aan de klant.’ Appkuns heeft meerdere projecten gerealiseerd, waarbij multicaviteiten- matrijzen worden ingezet. Die worden vooral gebruikt in de sectoren packaging en industry, waar de productieaantallen relatief hoog zijn en de kosten per product een relevante succesfactor vormen. In een enkel geval worden de producten in bulk verpakt en geleverd, in een ander geval worden de geproduceerde kunststof onderdelen automatisch geassembleerd tot een samengesteld product. Daarbij wordt indien mogelijk gekozen voor automatisering door inzet van onder andere robots, triltrommels, transportbanen, een vision controlesysteem en laser- of ultrasoonlassen.

Een actueel voorbeeld daarvan is het eerder genoemde product Sponsdop, waarbij drie kunststof onderdelen door middel van een vijfassige robot, in combinatie met laserlassen, volledig automatisch geproduceerd én geassembleerd worden. Na de gebruikelijke eindcontrole worden de producten verpakt en verzonden. Van Wezel: ‘Zonder automatisering zou dit proces arbeidsintensief zijn en daardoor het product te duur worden. Een bijkomend voordeel is dat een geautomatiseerd proces de effectiviteit én de kwaliteit ten goede komt.’

ROBOTISERING

Van Baal: ‘Design for Manufacturing zit in ons DNA. Hoe kunnen we iets zo simpel mogelijk maken? Anders kunnen wij ook niet met de mensen die we nu in dienst hebben een grote output realiseren.’ Van Wezel: ‘Als een klant ons vraagt of wij toch ook bereid zijn om kleine series te draaien, dan zeggen wij daar “Ja” op. Vanzelfsprekend zijn er voor grotere aantallen ook mogelijkheden. Dan gaan we de automatisering op een hoger plan brengen. Die aantallen laten dat dan ook toe.’

Van Baal licht toe: ‘We hebben een stuk of twintig robots. Elke machine heeft er wel eentje. Pick and place robots halen bijvoorbeeld producten uit de spuitgietmachines, brengen het naar de afvoerband en stapelen het automatisch. Precisierobots gebruiken we veel voor assemblage. Om bijvoorbeeld die dopjes voor de flesjes voor E-sigaretten in elkaar te zetten. Of voor de zeepdispensers. Robotisering is een ongoing proces in ons bedrijf. Het ligt aan het product en de seriegrootte in hoeverre robotisering is toe te passen. De robots en machines zijn ook zo geprogrammeerd dat ze stoppen als iets fout gaat. Ook in de cleanroom kijkt een camera mee of de productie goed verloopt. Wij draaien 16 uur per dag onbemand: er zijn hier alleen overdag mensen. Dat kan dankzij de kwaliteit van matrijzen en machines en door alle processen onder controle te hebben. We maken voor sommige klanten 150.000 producten per dag. Dat kan alleen als alles goed in orde is.’

Bron: Kunststof Magazine

Auteur: Lydia Heida